– شیلنگ هیدرولیک

شیلنگ هیدرولیک از لایه های لاستیک یا مواد ترموپلاستیک با لایه هایی از نوار سیم فولادی یا الیاف بافته شده است.

و با تک لایه محافظ بیرونی از جنس لاستیک یا پلاستیک ساخته می شود .

شیلنگ هیدرولیک یکی از انواع شیلنگهاست که در صنعت مورد استفاه قرار میگرد.

این نوع شیلنگ از لوله ای با جنس لاستیک مصنوعی ارتجاعی و مقاوم دربرابر حرارت و فشارساخته می شود.

قابلیت ارتجاعی لاسیتک به کاررفته در شیلنگ های هیدرولیک باعث خاصیّت تحمل پذیری فشاربالا دراین نوع از شیلنگها است.

شیلنگ هیدرولیک، ضمن تحمل فشار و ضربات تولید شده بایستی از خاصیّت انتقال دهی مورد نیاز با حفظ آب بندی برخوردارباشد.

دربین انواع شیلنگ، این نوع از شیلنگها بسیارمنعطف و مقاوم هستند.

این نوع از شیلنگها درصنایع مختلف به عنوان وسیله ای برای انتقال سیّالات فشاربالا به تجهیزات و ماشین آلات استفاده می شوند.

– ساختار شیلنگ هبدرولیک

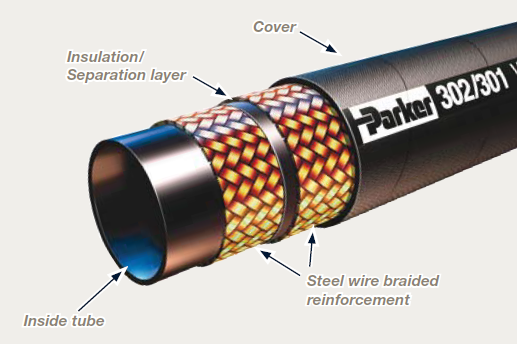

شیلنگ های هیدرولیک از سه بخش اصلی تشکیل شده است :

بخش اول : یک لوله داخلی است که سیال را انتقال می دهد.

بخش دوم : پوششی از سیم های تابیده شده یا سیم های مارپیچ یا الیاف نخی تقویت شده است.

بخش سوم : لایه محافظ خارجی است که وظیفه آن محافظت در برابر شرایط بد آب و هوایی، خراشیدگی یا نفت و مواد شیمیایی است.

– برتری های شیلنگ هیدرولیک

شیلنگهای هیدرولیک می توانند نیرو را از چندین انس فشار به یک خروجی چند تنی مبدل کنند.

با استفاده از شیلنگهای هیدرولیک، ماشینهای هیدرولیک می توانند گشتاوری بسیار قوی با سرعت پایین ایجاد کنند .

و سرعت و حرکت ماشین را با دقتی بسیار بالا تنظیم کنند.

یک پمپ هیدرولیکی یا کمپرسور به تنهایی می تواند از طریق شیلنگهای هیدرولیکی، نیروی لازم را برای بسیاری ماشینهای گوناگون را ایجاد کند .

و عملکرد آنها را با سطوح متفاوتی از قدرت در یک زمان را فراهم آورد.

ماشینهای پرتوان هیدرولیکی در مکانهایی که بخار اشتعال زا وجود دارد و یا وسایل الکتریکی یا الکترونیکی ممکن است باعث انفجار شوند براحتی کار کنند.

– درجه بندی محصول

هر شیلنگ از نظر نوع خاص سیال مورد استفاده، دامنه دمایی و محدوده فشار دارای درجه بندی ویژه است.

معمولاً این درجه بندی ها بر روی شیلنگ یا لوازم آن چاپ می شود.

در برخی موارد شماره مدل بر روی شیلنگ چاپ شده و برگه مشخصات آن برای مدل های گوناگون ارائه می شود.

– اتصال شیلنگ های هیدرولیک

اتصال پرسی ( ثابت ):

در اتصال پرسی با استفاده از پرس مخصوص هیدرولیکی یا مکانیکی ( مکانیزم پیچ ) شیلنگ به سر توپی اتصال ، پرس می شود .

در اتصال جداشونده از ابزار بسیار ساده ای استفاده می شود .

البته واژه ی جداشونده نام درستی برای این نوع اتصال نیست زیرا به ندرت اتفاق می افتد که بیش از یک بار استفاده شود .

در اتصال پرسی ، دیواره ی شیلنگ ، بین حلقه های داخلی وخارجی سر اتصال قرار می گیرد و پس از پرس شدن ، با فشار محکم می شود .

اتصال جداشونده:

از اتصال جداشونده برای ایجاد شعاع دقیق برای توپی اتصال ( R1 و R2 ) استفاده می شود .

در این روش پس از آماده سازی سر شیلنگ، حلقه بیرونی توپی روی شیلنگ پیچ می شود.

در واقع دیواره ی شیلنگ بین حلقه های داخلی و خارجی ساندویچ می شود .

برای راحت جا زدن حلقه ها ، آنها را با روغن هیدرولیک مدار روغنکاری می کنند .

سر بعضی از انواع شیلنگ ها را قبل از جا زدن حلقه بیرونی باید چاک داد یا مقداری لخت کرد وتراشید .

در شیلنگ های غیر قابل تراشیدن یا بریدن، حلقه یبرونی مستقیما روی شیلنگ جا زده می شود .

برای جا زدن اتصال جدا شونده بر روی لوله های ترمو پلاستیک ابزارهای پیش ساخته مخصوص مورد نیاز است .

از این ابزارها در شیلنگ های لاستیکی مرسوم نیز میتوان استفاده کرد .

انواع شیلنگ واتصال بسیار زیاد است .

برای هر کلاس شیلنگ، بیش از ۳۰ نوع اتصال در اندازه های مختلف به ازای هر کدام از دو نوع پرسی و جدا شونده تولید می شود .

در شیلنگ های چند لایه باید از اتصال پرسی استفاده شود .

درتمام انواع اتصالات توصیه می شود حداقل یکی از شیلنگ ها در محل اتصال قابلیت چرخش داشته باشد .

– جنس شیلنگ های هیدرولیک

یکی از موارد بسیار حائز اهمیت جنس شیلنگ است که بایست با جنس سیالی که قرار است در آن جریان پیدا کند همخوانی داشته باشد.

به طور مثال شیلنگ SAE 100 R6 نفت ، مایعات سنتزی یا سیال پایه آب در سیستم های هیدرولیک مناسب است .

و شیلنگ تفلون بخار استیل در برابر انواع مواد شیمیایی و محیط های اسیدی مقاوم است.

جهت انتخاب شیلنگ مناسب ابتدا نوع سیالی که قرار است در آن جریان پیدا کند را تعیین کنید و سپس شیلنگی که با آن همخوانی دارد را گزنیش کنید.

– فشارکاری شیلنگ های هیدرولیک

در هنگام تعیین شیلنگ مناسب خود، فشار کاری و فشار ترکیدگی را باید در نظر گرفت.

در شلنگ های هیدرولیک فشار کاری بایست برابر یا بیشتر از حداکثر فشار سیستم هیدرولیک در نظر گرفته شود.

فشار های ناگهانی و گذرا در سیستم و مدار هیدرولیک می بایست از حداکثر فشار کاری کمتر باشد.

برای مشخص کردن فشار های ناگهانی و گذرا نیاز است تا از ابزار دقیق اندازه گیری فشار استفاده شود.

نمی توان آن را بر اساس گیج های عقربه ای به طور مناسب تعیین کرد.

فشار ترکیدگی به طور معمول ۴ برابر فشار کاری شیلنگ است.

برای آزمون تست فشار ترکیدگی نیاز به میز مخصوص و ایمن و نیز تکنسین ماهر است.